.منتشر شده توسط شرکت روشمند صنعت نوین متخصص در حوزه اجرای پروژه اتوماسیون صنعتی

راه حل یکپارچه با نام e-F@ctory FA (اتوماسیون کارخانه) در خط پردازش شفت موتور در کارخانه Shinshiro توسط شرکت میتسوبیشی الکتریک معرفی شده است که مقدار زیادی از محصولات غیر استاندارد را مدیریت می کند. این راه حل با کاهش زمان، موجب افزایش بهره وری در خطوط تولید شده است.

میتسوبیشی الکتریک با اثبات کارایی خود، راه حل e-F@ctory را در تاسیسات تولیدی خود اجرا می کند. این راه حل به کسبوکار ها اجازه میدهد تا بهبود در بهرهوری و نرخهای عملیاتی را تأیید کنند، که برای اعتبارسنجی و بهبود مفهوم e-F@ctory ضروری است. به عنوان بخشی از این، این شرکت در حال ترویج ایجاد سیستمهای تولید بهینه است که شامل پیادهسازی محصولات Mitsubishi Electric FA برای پردازش و پیوند دادههای طبقه فروشگاه با اطلاعات مدیریتی و همچنین معرفی راهحلهای مشترک با شرکای تولیدی است.

نکات کلیدی این مطالعه موردی

1. نمایشگرهای صفحه لمسی (GOT HMIs) امکان نظارت بر وضعیت عملیاتی کل خط، مدیریت تاریخچه خطا، و تجسم کارخانه را فراهم می کند.

2. فعال کردن زمانبندی خودکار و ارتباط پردازش اطلاعات بین تجهیزات، زمان راهاندازی را کاهش داده و دامنه اعمال خودکار را گسترش داده است.

معرفی کارخانه Shinshiro

کارخانه شیشیرو

کارخانه شینشیرو که در سال 1974 به عنوان شعبه ای از ناگویا ورکز تأسیس شد، از پیشرفته ترین فناوری مکاترونیک و سیستم برای تولید موتورهای سه فاز استفاده می کند. به عنوان متخصص در تولید موتور، موتورهای استاندارد و ویژه را در اندازه های کوچک و متوسط تولید می کند.در سال های اخیر، به دلیل سرعت بالای نوآوری های فنی در صنعت تولید، نیازهای مشتریان برای موتورهای الکتریکی متنوع شده است.

این بدان معناست که کارخانه Shinshiro به طور فزاینده ای نیاز به تولید انواع مختلف موتور در قطعات کوچک و در زمان های کوتاه مدت دارد. راه حل یکپارچه Mitsubishi Electric e-F@ctory FA برای بهینه سازی این مرکز تولید معرفی شد.

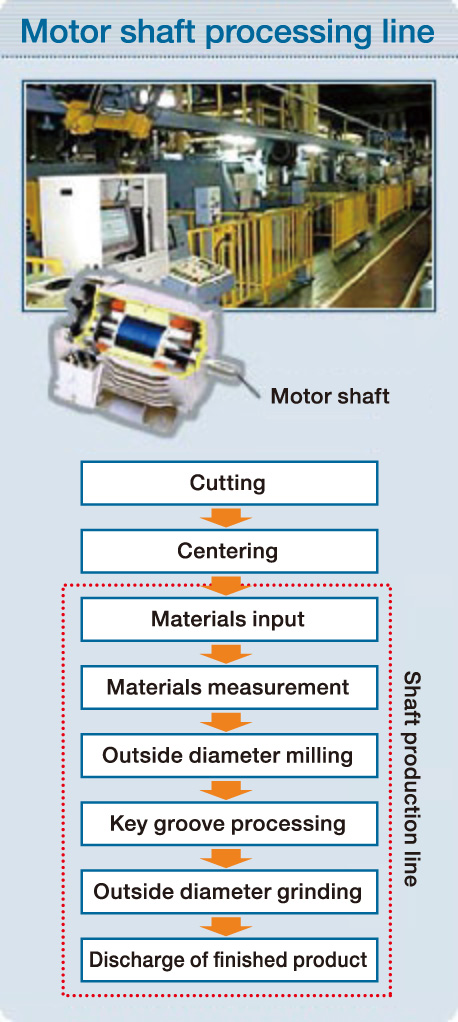

چالش های ایجاد شده توسط خط پردازش شفت موتور

میتسوبیشی الکتریک تمایل داشت بهره وری را 1.5 برابر افزایش دهد –

اما بیش از 1000 نوع شفت تولید می کند!

خط تولید شفت بین سالهای 1982 و 1984 به عنوان یک ماشینکاری ویژه برای موتورهای 80 تا 132 فریم راه اندازی شد. این یک سیستم تولید انعطاف پذیر انقلابی (FMS) برای زمان خود بود و کنترل، تغییر خودکار و عملکردهای CAM را به عنوان پشتیبانی از ایجاد برنامه NC نشان می داد.از زمان ایجاد آن، خط تولید با قابلیتهای پیشرفتهای که برای پردازش تعداد نسبتاً کم شفتهای ویژه با اشکال مختلف استفاده میشود، نقشی مرکزی در کارخانه Shinshiro داشته است.

با این حال، میتسوبیشی الکتریک برای تقویت توانایی خود در ارائه قطعات با اختلاط بالا/حجم پایین و کوتاه کردن زمانهای تحویل، میخواست روشهای عملیات خط را بهبود بخشد، که بسیاری از آنها به فرآیندهای دستی متکی بودند و همچنین موجب افزایش بهره وری در خطوط تولید شده اند.

افزایش چالش کاهش زمان تحویل برای قطعات ویژه

یک شکاف اطلاعاتی بین سیستم تولید و فروش تجهیزات وجود داشت:

اطلاعات طبقه فروش بلافاصله قابل مشاهده نبود. بنابراین، وضعیت تولید به صورت زنده نمی تواند به طور موثر ارزیابی شود.

انتخاب زمانبندی دستی ← از دست دادن پردازش، و عملکرد خودکار کمتر در طول شب

جمعآوری نتایج واقعی برای تدوین برنامهها زمان بر بود و امکان پاسخ سریع به تغییرات برنامههای تولید یا نقصهای پردازش وجود نداشت.

از دست دادن ورودی برنامه NC تغییر زمان توسط اپراتور

زمان لازم بود تا اپراتور مستقیماً برنامههای NC را در ماشینها وارد کند، که منجر به از دست دادن بهرهوری شد. (تعداد مدل های تولید × تعداد ماشین آلات = حجم بالای ورودی های برنامه NC).

از دست دادن کار به دلیل دستورالعمل های کاری پیچیده و ثبت فرآیند واقعی

ضبط دسته ای دستی نتایج لغزش ورودی فیزیکی.

نکات کلیدی بهبود فعالیت

1.استفاده از equipment in real-time در انقال اطلاعات [Equipment improvement]

(1) به دست آوردن یک دید کلی از کل خط و عملیات نظارت

با استفاده از صفحه نمایش لمسی (GOT HMI)، می توان کل خط و وضعیت عملیاتی آن را کنترل کرد و تاریخچه خطا را مدیریت کرد و به تجسم مؤثر کارخانه دست یافت.

(2) اتخاذ یک دستگاه کنترل که به راحتی با میزبان قابل اتصال است

علاوه بر بهبود دقت پردازش و عملکرد کنترل، محصولات مجهز به میان افزار ارتباطی EZSocket می توانند به راحتی به سیستم های اطلاعاتی سطح بالاتر متصل شوند و تبادل اطلاعات بهتری را فراهم کنند.

ماشین ابزار مجهز به دستگاه های NC سری MELDAS600

PLC های سری MELSEC-Q که برای کنترل خودکار لودرها استفاده می شوند

2. ساخت سیستم پشتیبانی ماشینکاری شفت [System construction]

با خودکار کردن زمانبندی فرآیند و امکان تبادل اطلاعات به و از هر قطعه تجهیزات، زمان تعویض کاهش یافته و موجب افزایش بهره وری در خطوط تولید شده است.

(1) اتوماسیون انتخاب برنامه ریزی شده،کاهش تلفات پردازش و افزایش عملکرد خودکار در طول شب

با استفاده از سیستمی با عملکردهای زیر، زمانبندی ایجاد شد که می توانست به سرعت به تغییرات پاسخ دهد و حجم را افزایش دهد.

- با استفاده از EZSocket برای تبادل داده با سیستم مدیریت تولید میزبان، کار بدون کاغذ شد و دیگر نیازی به مداخله دستی ندارد.

- EZSocket اطلاعات تکمیل پردازش را از سیستم جمع آوری می کند و طرحی را ایجاد می کند که نتایج را منعکس می کند.

- با استفاده از EZSocket برای گنجاندن زمان واقعی ماشینکاری، یک طرح دقیق که از این اطلاعات استفاده می کند، فرموله شده است.

- ایجاد یک طرح برای افزایش عملکرد خودکار در طول شب را فعال کنید.

- توانایی پاسخگویی به وقفه های ناگهانی مانند کارهای فوری.

(راه حل) نصب تجهیزات کنترل خط (ترمینال کاری، سرور اختصاصی) و تولید نرم افزار سیستم

(2) اتوماسیون آپلود/دانلود برنامه NC، بهبود قابلیت تغییر

- با دانلود برنامه های NC برای هر دستگاه از طریق EZSocket طبق برنامه زمانبندی خط را از بین ببرید.

- برنامههای NC را روی کنترلکننده خط آپلود کنید تا نسخههای اصلاحشده در طول فعالیتهای ماشینکاری واقعی روی سرور ذخیره شوند.

(راه حل) اتصال تجهیزات در سراسر خط، از جمله ماشین ابزار، از طریق یک خط LAN

(3) دستورالعمل های کار ساده و پردازش نتایج، کاهش تعداد کارهای دستی

(راه حل) اضافه شدن نرم افزار پردازش انتقال داده ها به سیستم کنترل تولید